DPC(Direct Plating Copper)工艺和DBC(Direct Bond Copper)工艺是两种常用的陶瓷基板制作工艺。尽管它们都是用于制作陶瓷基板的方法,但它们之间存在一些重要的区别,导致DPC工艺比DBC工艺更贵。

一、定义

DPC工艺:是指直接在陶瓷表面镀铜的一种工艺。它可以通过电镀或热镀方法实现。

DBC工艺:是指直接将铜与陶瓷结合的一种工艺。它通常通过在铜与陶瓷之间加入氧元素,然后通过化学冶金结合制作。

二、优点

DPC工艺:

1) 磁控溅射工艺的温度在300℃以下,完全避免了高温对材料或线路结构的不利影响,也降低了制造工艺成本。

2) 采用薄膜与光刻显影技术,使基板上的金属线路更加精细,因此DPC基板非常适合对准精度要求较高的电子器件封装。

3) 表面粗糙度低于0.5um,更适合打线、精密制冷片封装等要求。

DBC工艺:

1) 由于铜箔具有良好的导电、导热能力,而氧化铝能有效控制Cu-Al2O2-Cu复合体的膨胀,使DBC基板具有近似氧化铝的热膨胀系统。因此DBC具有导热性好、绝缘性强、可靠性高等优点。

2) DBC工艺流程相比于DPC工艺简单,成本也较低。

三、缺点

DPC工艺:

1) 电镀沉积铜层厚度有限。

2) DPC工艺的金属层与陶瓷间的结合强度相比于DBC工艺较低,产品应用时可靠性也较低。

3) 工艺流程复杂,成本较高。

DBC工艺:

1) 制备过程中DBC工艺利用了在高温下(1065℃)Cu与Al2O2间的共晶反应,对设备和工艺控制要求高,使基板成本偏高。

2) 由于Al2O2与Cu层间容易产生微气孔,降低了产品抗热冲击性能。这些缺点成为DBC基板推广的瓶颈。

3) 只能生产单面板,无法做通孔导通。

四、关键技术不同

DPC工艺:

1)金属线路层与陶瓷基片的结合强度是影响DPC陶瓷基板可靠性的关键。由于金属与陶瓷间热膨胀系数差较大,为降低界面应力,需要铜层与陶瓷间增加过渡层,从而提高界面结合强度。由于过渡层与陶瓷间的结合力主要以扩散附着及化学键为主,因此常选择Ti、Cr和Ni等活性较高、扩散性好的金属作为过渡层,同时也作为电镀种子层。

2)电镀填孔也是DPC陶瓷基板制备的关键技术。目前DPC基板电镀填孔大多数采用脉冲电源,其技术优势包括:①易于填充通孔,降低孔内镀层缺陷;②表面镀层结构致密,镀层均匀;③可采用较高电流密度进行电镀,提高沉积效率。

DBC工艺:

在DBC基板制备过程中,需要严格控制共晶温度与氧含量。氧化时间与氧化温度是最重要的两个参数。铜箔经过预氧化后,键合界面能形成足够CuxOy相润湿Al2O2陶瓷与铜箔,具有较高的结合强度;若铜箔未经过预氧化处理,则CuxOy润湿性较差,键合界面会残留大量空洞和缺陷,还会降低结合强度及热导率。对于采用AIN陶瓷制备DBC基板,还需对陶瓷基片进行预氧化,先生成Al2O2薄膜,再与铜箔发生共晶反应。

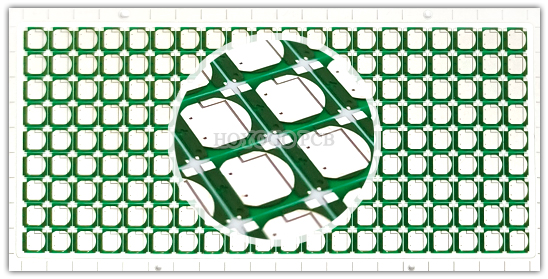

HoYoGo是一家国际化、专业、可靠的陶瓷PCB制造商,拥有多年陶瓷PCB的制作经验,可以实现高技术、高质量、高难度性能板的制作,并且可以保证交付给客户的每件产品的质量和可靠性。我们还可以为您提供优惠的陶瓷材料价格,如果您有制作陶瓷PCB的需求,欢迎与我们联系!