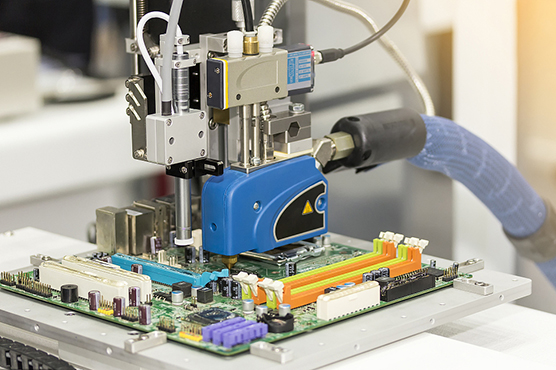

在PCB生产过程中,有时候会出现拉丝、胶嘴堵塞、空打、元器件移位等缺陷。那么是什么原因产生的缺陷呢?如何解决这些缺陷呢?

1、拉丝/拖尾

原因:拉丝/拖尾是点胶中常见的缺陷。它产生的原因常见有胶嘴内径太小、点胶压力太高、胶嘴离PCB的间距太大、贴片胶过期或品质不好、贴片胶黏度太高,从冰箱中取出后未能恢复到室温、点胶量太大等。

解决方法:

针对以上原因:

1) 改换内径较大的胶嘴;

2) 降低点胶压力;

3) 调节“止动”高度;

4) 换胶,选择适合黏度的胶种;

5) 贴片胶从冰箱中取出后应恢复到室温再投入生产;

6) 调整点胶量。

2、胶嘴堵塞

原因:故障现象是胶嘴出胶量偏少或没有胶点出来。

1) 针孔内未完全清洗干净;

2) 贴片胶中混入杂质,有堵孔现象;

3) 不相容的胶水相混合。

解决方法:

1) 换清洁的针头;

2) 换质量好的贴片胶;

3) 贴片胶牌号不应搞错。

3、空打

原因:空打现象是指只有点胶动作,却没有出胶量。产生原因是贴片胶混入气泡或胶嘴堵塞。

解决方法:注射简中的胶进行脱气泡处理,按胶嘴堵塞方法处理。

4、元器件移位

原因:

1) 贴片胶出胶量不均匀,例如片式元件两点胶水中一个多一个少;

2) 贴片时元件移位或贴片胶初粘力低;

3) 点胶后PCB放置时间太长胶水半固化。

解决方法:

1) 检查胶嘴是否有堵塞,排除出胶不均匀现象;

2) 调整贴片机工作状态;

3) 换胶水;

4) 点胶后PCB放置时间不应太长。

5、波峰焊后掉片

原因:

1) 固化工艺参数不到位,特别是温度不够,元件尺寸过大,吸热量大;

2) 光固化灯老化;

3) 胶水量不够;

4) 元件/PCB有污染。

解决办法: 调整固化曲线,特别提高固化温度。通常热固化胶的峰值固化温度很关键,达到峰值温度易引起掉片。对光固胶来说,应观察光固化灯是否老化,灯管是否有发黑现象;胶水的数量和元件/PCB是否有污染都是应该考虑的问题。

6、固化后元件引脚上浮/移位

原因:贴片胶不均匀、贴片胶量过多或贴片时元件偏移。

解决办法:

1) 调整点胶工艺参数;

2) 控制点胶量;

3) 调整贴片工艺参数。

HoYoGo是一家专业、可靠的PCB制造商,包括从上游电子元器件采购到PCB生产加工、SMT贴片、PCBA测试、成品组装等等一站式服务。我们所有产品均严格遵循IPC-A-600-H和IPC-6012的验收标准,我们不放松任何一步检测,为客户把好品质大关,让客户安心、放心!